Motoryzacja: NGK Ceramics

NGK Ceramics - zastosowanie skanera eviXscan 3D

NGK Ceramics Polska jest zakładem produkcyjnym specjalizującym się w wytwarzaniu DPF - filtrów ceramicznych cząstek stałych z węglika krzemu do silników diesla, mających za zadanie usuwać cząstki sadzy oraz inne składniki z gazów spalinowych, czyniąc je bardziej bezpiecznymi dla środowiska i ludzi.

Ponadto, firma NGK Ceramics Polska, od kilku lat z sukcesem zajmuje się produkcją elementów ceramicznych z kordierytu takich jak: wielkogabarytowe substraty ceramiczne LSH, które wykorzystywane są jako wkłady katalityczne w silnikach diesla, a także filtry DPF oraz filtry GPF – do silników benzynowych.

Pomiar nasypanego materiału

Zalety użytkowania skanera eviXscan 3D Heavy Duty Quadro

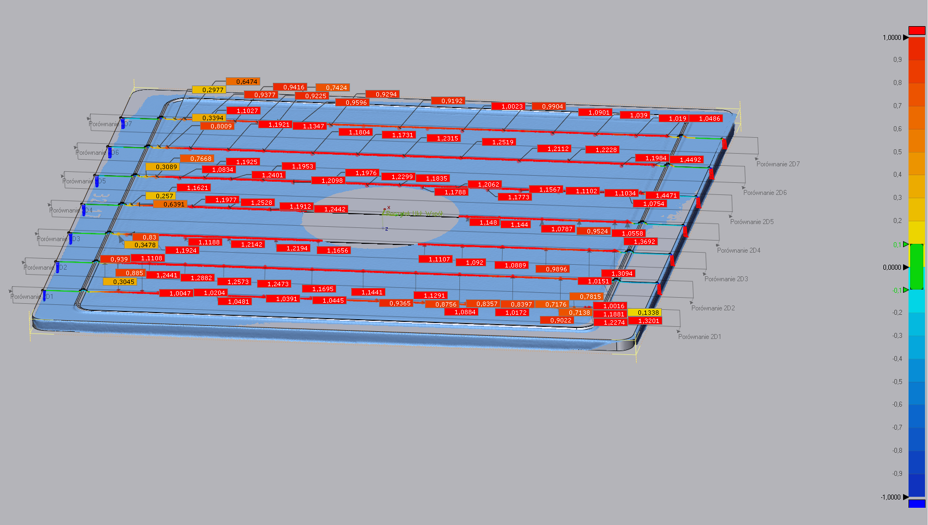

Wytwarzane komponenty wymagają dokładnej kontroli odkształceń i deformacji po obróbce termicznej, co jest bardzo trudne do wykonania standardowymi metodami. Skaner eviXscan 3D Heavy Duty Quadro umożliwia szybką i dokładną kontrolę jakości wykonania.

W połączeniu z dedykowanym oprogramowaniem, skaner wykorzystywany jest jako wsparcie w rozwiązywaniu zagadnień związanych z procesem produkcyjnym.

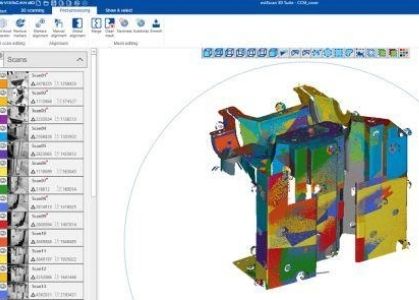

Inżynieria odwrotna i tworzenie dokumentacji CAD

Zespół inżynierów, zajmujących się nowymi innowacyjnymi aplikacjami, wykorzystuje skaner dla celów inżynierii odwrotnej. Pozyskane skany stają się bazą do projektowania ulepszonych wersji wytwarzanych komponentów.

Skanowanie elementu

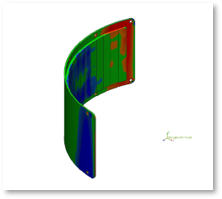

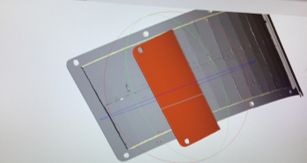

Przy wykorzystaniu skanera EviXscan 3D Heavy Duty Quadro zeskanowany został element wykonany na podstawie modelu CAD, którą była prostokątna blacha wygięta po łuku z naklejonym materiałem w postaci płytek.

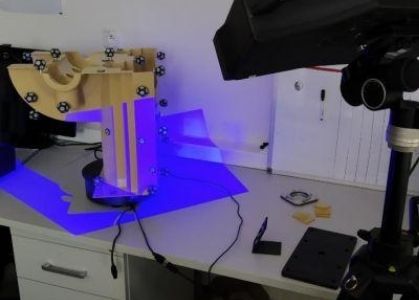

Skanowanie z wykorzystaniem markerów pozycjonujących

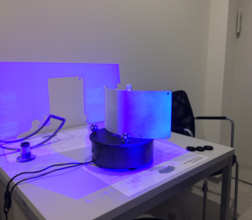

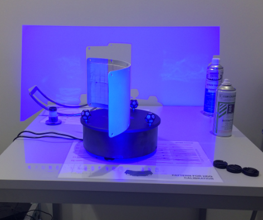

Na podstawie wykonanego elementu, który wymagał szczelnego wpasowania w obudowę, wycięto otwór w korpusie urządzenia. Późniejsze skanowanie obiektu umożliwiło porównanie go z wzorcem oraz sprawdzenie poziomu odchylenia kształtu.

Z racji tego, że blacha nierdzewna generowała refleksy, konieczne stało się użycie sprayu matującego. Tak przygotowany element ustawiono następnie na stoliku obrotowym i zeskanowano przy użyciu metody skanowania z wykorzystaniem markerów pozycjonujących.

Montaż elementu na urządzeniu

Uzyskany wynik pozwolił jednoznacznie określić poprawność wykonania elementu, co ostatecznie zostało potwierdzone w odpowiednim zamontowaniu go na urządzeniu.