Hutnictwo: Krosno Glass

Firma istnieje na rynku niemal od stulecia i jest jednym z największych producentów szkła użytkowego w Polsce, ale również na świecie. Produkowane przez markę Krosno szkło cechuje się wysoką wytrzymałością, krystalicznością oraz niepowtarzalnym wzornictwem. Polski gigant tworzy swoje produkty w hucie szkła za pomocą metod mechanicznych, ale również ręcznie, z pomocą uzdolnionych rzemieślników.

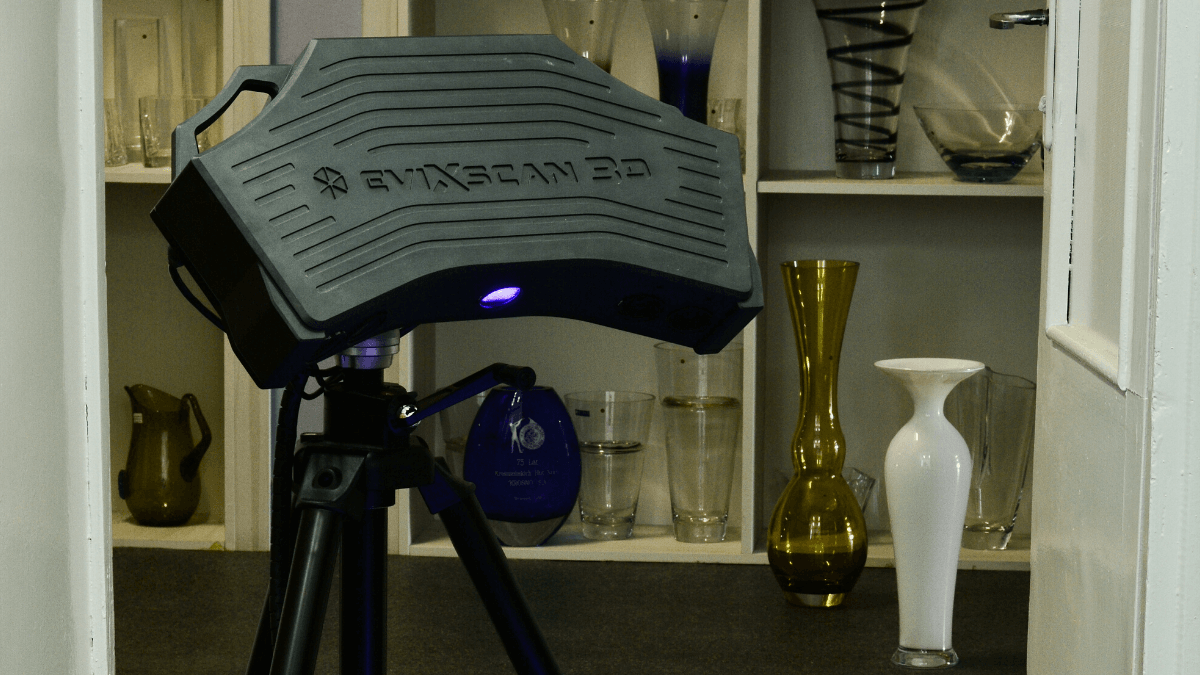

Zalety użytkowania skanera eviXscan 3D Heavy Duty Quadro

W zakładzie hutniczym Krosno Glass codziennie tworzone są produkty z bardzo wysoką precyzją. Żeby ułatwić proces produkcji, firma nabyła skaner eviXscan 3D. Wyposażenie zakładu w skaner 3D pozwoliło spółce zredukować czas potrzebny na dostarczenie detalu do zewnętrznego wykonawcy. Wewnątrzzakładowy proces skanowania 3D pozwala także na ścisłą kooperację przy każdym etapie procesu pomiędzy poszczególnymi działami w firmie. Pracownicy Krosno Glass mówią też o oszczędności pieniędzy. Wewnętrzne wykonawstwo pozwala na redukcję kosztów przeznaczonych na zewnętrzne procesy usług, ponadto liczba osób zaangażowanych w cały przebieg prac znacząco się zmniejszyła.

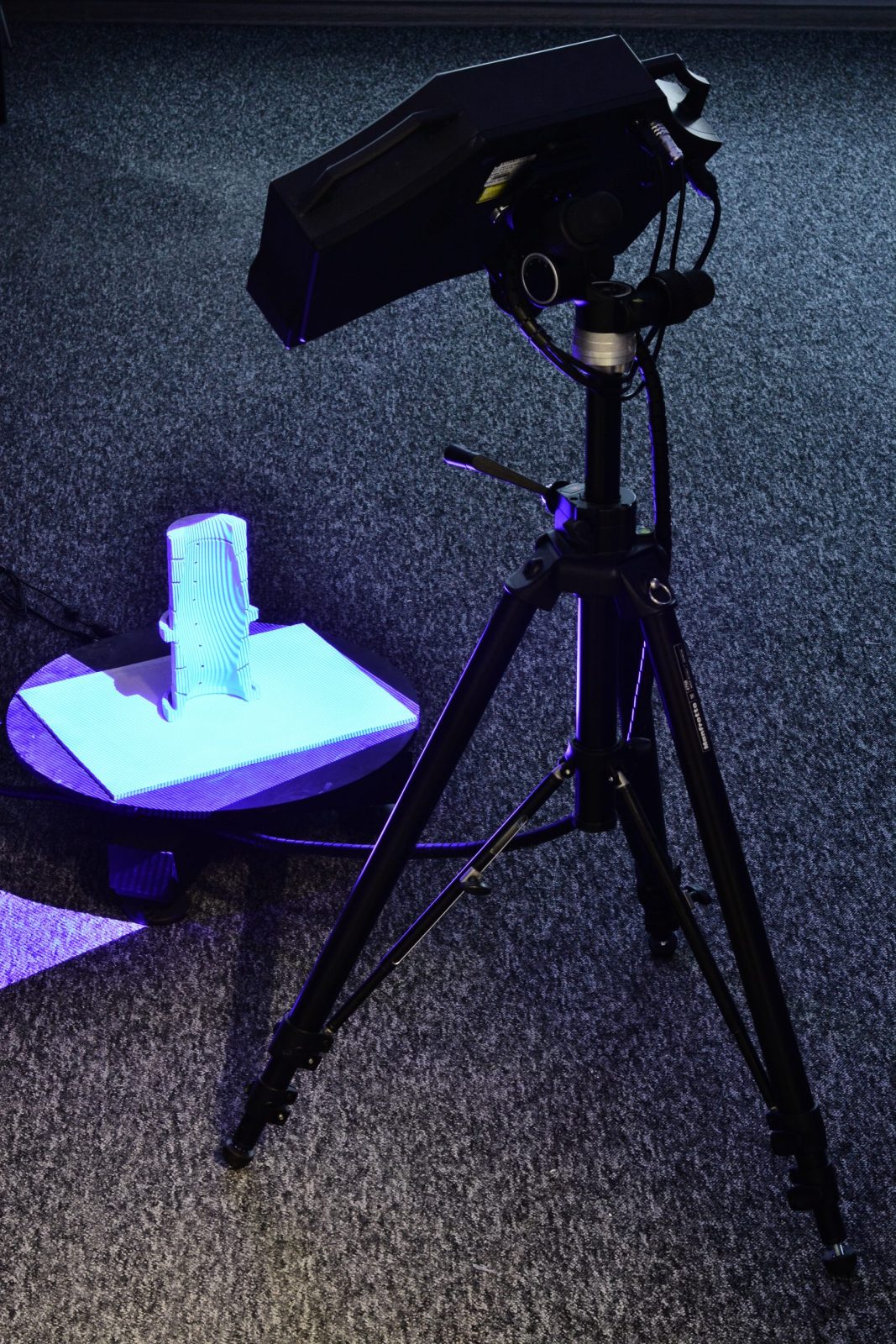

Skanowanie 3D wyrobów szklanych w celu weryfikacji procesu wykonania

Nasz klient dzięki zastosowaniu skanera eviXscan 3D dokonuje kontroli wymiarów i geometrii wyrobów w celach: kontroli procesu oraz przygotowania oprzyrządowania do ich wykonywania. Wykonywanie adekwatnego osprzętu bez konieczności licznych iteracji znacząco usprawnia produkcję. Jest to szczególnie pomocne ze względu na właściwości procesów związanych z obróbką szkła. Duża dokładność odwzorowania powierzchni uzyskana ze skanu 3D skutkuje wykonaniem wysokiej jakości oprzyrządowania oraz lepszą wydajnością na liniach produkcyjnych.

Inżynieria odwrotna i tworzenie dokumentacji CAD

Krosno Glass w oparciu o otrzymane od klienta wzory może wykonać ich kopię i wprowadzić modyfikacje. Umożliwia to zachowanie dokładności odwzorowania geometrii bazowego wzoru. Wykonanie zmian pożądanych przez klienta możliwe jest przy zastosowaniu procesu inżynierii odwrotnej. Chmura punktów pozyskana ze skanowania 3D jest przekształcana w parametryczny model CAD. Tak wykonany model zawiera elementy, które można swobodnie modyfikować i nadać finalnemu modelowi pożądany kształt.